因浆料纤维本身带有较强的阴电荷,而阳离子型聚丙烯酰胺为低电荷量、高分子量(我公司使用的是800~1000万分子量)的聚合物,聚四元氯乙氨为高电荷量、低分子量的聚合物,是有效的电荷中和剂。因此必须首先加入聚四元氯乙氨。聚四元氯乙氨在压力筛前加入,通过压力筛时可实现较好的分散效果。聚丙烯酰胺必须在压力筛后加入,如果在压力筛前加入,在压力筛的剪切力作用下就会产生严重的降解,影响凝聚作用。

2.4 选择最佳的加药量

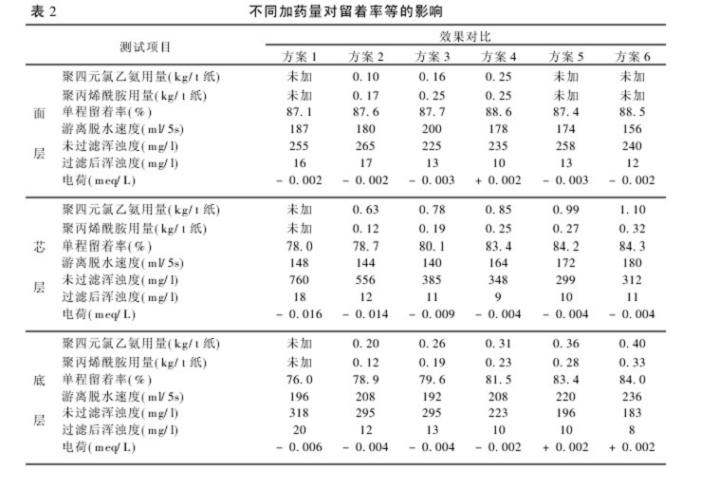

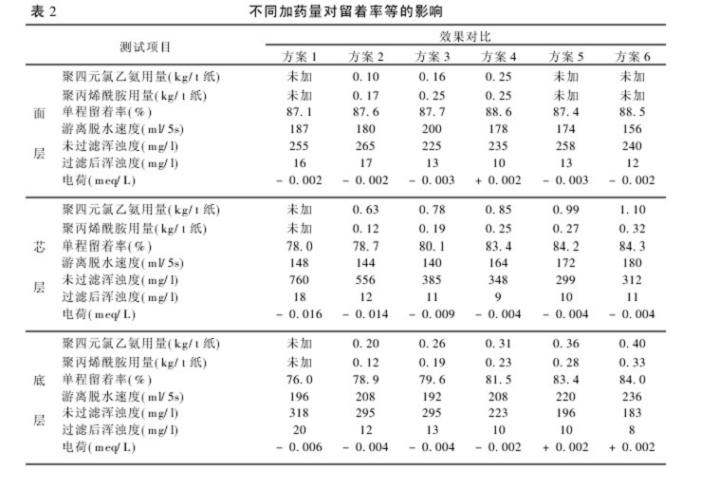

按照所确定的加药方案(聚丙烯酰胺+聚四元氯乙氨二元组分体系),在上机后逐步调整加药量,重复测试单程留着率、游离脱水速度、未过滤浑浊度、过滤后浑浊度以及浆料电荷,以确定最佳加药量。具体效果见表2。

从表2中数据看,助留剂用量增加,助留效果增大,但用量增加到一定程度后,系统的单程留着效果开始下降,因此从综合效果上认为方案5的用量较佳。

3 结果与讨论

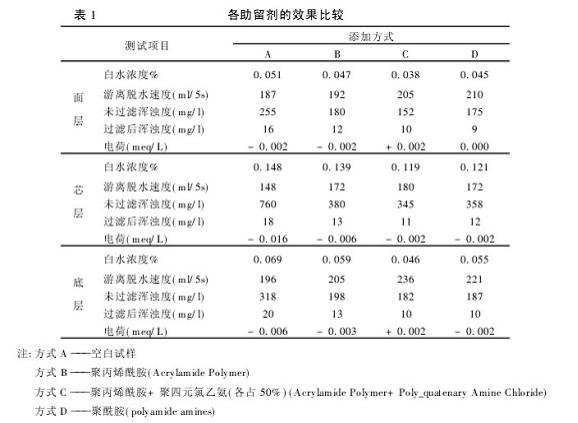

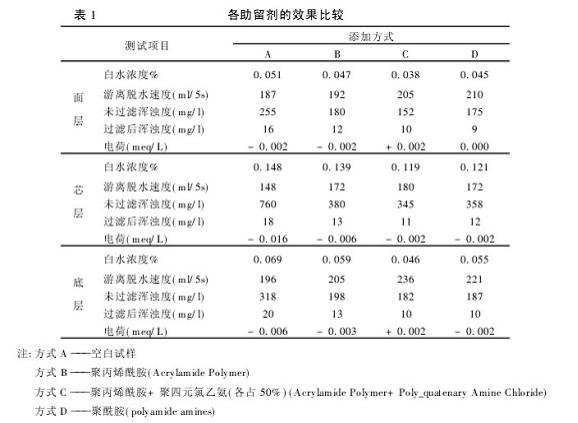

3.1 从表1记录的数据分析,在我公司的这条生产系统中,采用聚四元氯乙氨+阳离子型聚丙烯酰胺的二元组分体系的助留效果较好,聚丙烯酰胺的絮聚作用是通过絮凝剂长分子链造成桥键作用,形成一定规模的絮凝块,增加纤维和填料的单程留着率。由于浆为料絮聚增加了滤水通道,从而也增加了浆料的脱水速度。但是聚丙烯酰胺的阳性电荷很弱,它的颗粒沉淀在纤维表面后,吸附处的电荷变化仍然不大,仍为负电荷,因而对细小纤维、填料等细小组分的亲合力的影响改善不大,这就需要加入阳离子基团以提高它的有效性。加入聚四元氯乙氨后,通过压缩颗粒的双电层,中和浆料内各组分表面所带的负电荷,使它们之间的排斥力减小到小于范德华吸引力,使细小纤维、树脂、填料等颗粒产生碰撞而引起凝聚,吸附在长纤维上,增其保留率(即胶体保留),同时增加了脱水速度。阳离子聚四元氯乙氨是很有效的电荷中和剂,加入的离子电荷越高,其凝聚效果越大。因此使用好聚四元氯乙氨是提高聚丙烯酰胺效果的关键。

3.2 从表2所列的数据分析:我公司面层浆空白试样留着效果已不错(单程留着率在87%以上),系统电荷也较低,加入助留剂后系统的状况未见有明显改善,因此面层的最终方案是不需要加入助留剂。芯、底层加入助留剂后,单程留着率有明显的提高,电荷明显下降,白水浑浊度降低很多,随着助留剂用量的增大,系统的状况不断好转。但是当助留剂用量增大到一定程度后,再增加用量对系统状况(如单程留着率、白水浑浊度等)的改善效果不如原来明显,由此可得出芯、底层各自的最佳加药量:芯层的聚丙烯酰胺为0.27kg/t纸,聚四元氯乙氨为0.99kg/t纸;底层聚丙烯酰胺为0.28kg/t纸,聚四元氯乙氨为0.36kg/t纸。

3.3 影响单程留着率的因素

①剪切力的影响:高分子量的助留剂经过浆泵、压力筛等高速旋转设备后,受高剪切力的作用,易产生降解,絮凝体遭受破坏,其长分子链遭切断,桥键作用减弱,对细小组分的留着效果会降低。因此高分子助留剂应尽量在泵、压力筛等高速旋转体后加入。

②湿部电荷的影响:纤维本身带有较强的阴电荷,纤维、细小组分之间存在排斥力。当系统中的阴电荷较大时,排斥力也较大,如果大于范德华吸引力,细小纤维等细小组份就不易产生凝聚作用,因此需要中入电荷中和剂,降低系统电荷,提高细小纤维、填料等的碰撞机会,从而增加絮聚效果。

③成形网结构对单程留着率的影响:因为涂布白卡纸的正面为印刷面,对纸面的平整性要求较高,因此面层成形网采用的二层半结构形式,系统中的细小纤维等细小组分可较好地附着在纸面上,不易随白水流走,单程留着率较高。而芯、底层成形网采用的是

二层结构形式,网孔较大,细小组分易随白水流失,单程留着率较低,因此需添加助留剂。因此说,成形网的结构选型对留着率有较大影响。

④其它影响因素:使用的填料种类、浆料上网时的浓度等对留着率也有影响。但在我公司由于纸张的物理性能要求(匀度、表面平整性等)及抄纸机能力的限制等的影响,在这些方面进行调整的效果不太明显。

4 结束语

成形网的选型可以提高单程留着率,但是成形网结构改变太大有可能会造成网部脱水能力的下降等影响,此时较佳的方法就是采用助留剂。助留剂的选用要视工厂自身的浆种、系统状况等而定,不能生搬硬套的挪用其他工厂或生产车间的方法。

参考文献

1 天津轻工业学院等.制浆造纸工艺学.轻工业出版社,1987

2 蔡季琰.造纸用化学助剂200例.科学普及出版社广州分社,1985

3 梁实梅等.造纸技术问答.中国轻工业出版社,1993